アルミ鋳造(アルミ鋳物)砂型鋳造・ダイカスト(金型鋳造)・ロストワックス法とは

※2025/07/19 記事更新

砂型鋳造・ダイカスト(金型鋳造)・ロストワックス法とは溶けた金属を型に入れて固める工法(総称して鋳造法)ですが、その違いや管理方法がわからないという方も少なくありません。

そこで、この記事では砂型鋳造・ダイカスト(金型鋳造)・ロストワックス法の特徴と工程及び品質管理の基礎知識をご紹介します。

※2023/09/24内容を追加・修正しました。

それぞれの工法には、得手不得手の特徴があり、その特徴を知ることで、つくりたい製品に求められる品質・コストに合った方法を選ぶことができ、製造することができるようになります。

鋳造は、溶けた材料を鋳型に流し込み、冷やし固めて部品をつくります。

- 鋳型を砂でつくったもの = 砂型鋳造

- 金属でつくられたもの = ダイカストまたはダイキャスト(金型鋳造)

- 石膏やセラミックの鋳型を使うもの = ロストワックス

ダイカスト(金型鋳造)の鋳型は繰り返し使えますが、型の製作費が高額となるため、大量生産向けの工法です。

砂型鋳造やロストワックスの鋳型は、一回限りの使い捨てですが、型製作費が安いため、小ロット生産向けとなります。

砂型鋳造は、金型の使えない鉄などの溶融温度の高い材料の鋳造に使われる工法でもあります。

当社では、上記全ての鋳造法の設備を備えております。詳しくはこちらの記事をご参照下さい。→三和軽合金の鋳造設備紹介

動画で会社・設備の紹介もございます。→ 三和軽合金YouTube

アルミ鋳造 砂型・ダイカスト(金型鋳造)・ロストワックスの製造工程と特徴

それでは各種鋳造法の製造工程と特徴をご紹介いたします。

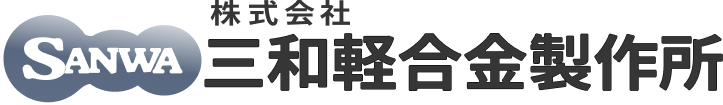

砂型鋳造の製造工程とその特徴

砂型鋳造の製造工程についてご説明します。

最初は鋳型をつくる造形です。砂型鋳型は、木などで原型をつくりこの原型の形を鋳型に転写して造形します。

原型の周りに砂を敷き詰め、押し固めます。

押し固められた砂の中から原型を取り出すと鋳型(鋳造の型)になります。

鋳型の中に溶融温度以上で熱して、溶けた材料を流し込みます。

流し込まれた材料が冷えて固まると、原型と同じ形状の部品(製品部分)となります。

最後に、砂でできている鋳型を壊して部品を取り出します。

砂型鋳造でつくられた部品は、多品種少量生産に向き、形状の自由度などメリットがありますが、鋳型の砂粒の凹凸も転写されて表面がザラザラとしている、精度もそれほど高くない、などのデメリットもございます。

当社では、お客様のご希望をヒアリングした上で最適な鋳造法をご提案させていただきます。砂型が最適な方法の場合はデメリットを最小限にする対策(アルミ鋳造製造工程 における砂型の欠陥要素と予防策)を準備していますのでご安心ください。

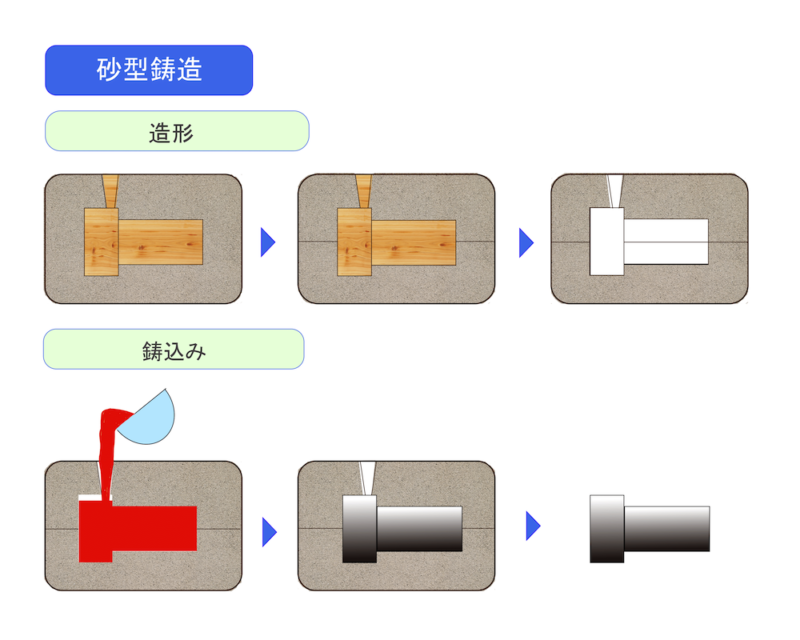

ダイカスト(金型鋳造)の製造工程とその特徴

ダイカスト(金型鋳造)は最初に、金属型の鋳型(金型)をNC加工機などで製作し金型を組み立てます。

金型をダイカストマシンと言われる圧力をかけながら鋳造する機械にセットします。

ダイカストマシンの中に溶融温度以上で熱して、溶けた材料を流し込み、流し込んだ材料に圧力を加えながら金型の中に押し込みます。

押し込まれた材料が冷えて固まると、金型の形状が転写された部品となります。

最後に、金型から部品を取り出します。金型は繰り返し使用されます。

ダイカスト(金型)部品は、表面がきれいで、高い寸法精度の鋳物を短時間でつくることができますが、初期投資に費用がかかる・複雑で大型の鋳物製品には不向きといったデメリットもございます。

当社では、お客様のご希望をヒアリングした上で最適な鋳造法をご提案させていただきます。ダイカスト(金型)が最適な方法の場合はデメリットを最小限にする対策(アルミ鋳造製造工程 における金型の欠陥要素と予防策)を準備していますのでご安心ください。

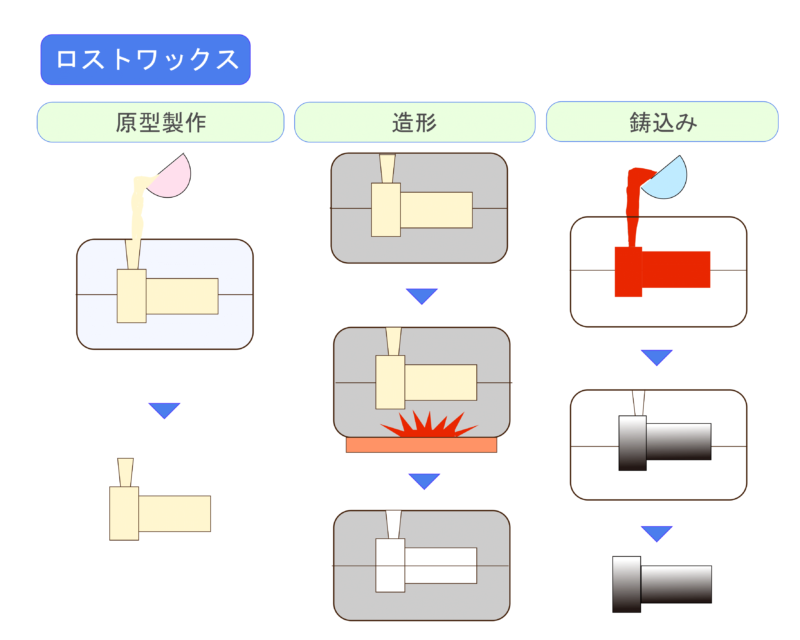

ロストワックスの製造工程とその特徴

続いてロストワックスです。

ロストワックスは、型の中に溶けたロウ(蝋)などを流し込み、原型をつくりますがロウの塊を削って原型をつくることもあります。

原型の周りに石膏やセラミックを入れます。

炉などで石膏やセラミックを焼き固めると同時に原型のロウを溶かし、原型のロウが流れ出ることで、原型の形状が転写された空間ができ鋳型となります。

この鋳型の中に溶融温度以上で熱して、溶けた材料を流し込み、流し込まれた材料が冷えて固まると原型と「同じ形状」の部品となります。

最後に、石膏やセラミックの鋳型を壊して、部品を取り出します。

ロストワックスでつくられた部品は、表面がきれいで、精度も高い鋳物をつくることができますが、鋳型の強度が弱いので大型鋳造品には向きません。また歩留りが悪い、と言ったデメリットもございます。

当社では、それぞれの鋳造法の特徴を熟知し、お客様の希望する製品に対して最適な鋳造法をご提案させていただきます。

その為、お客様からのヒアリングを常に大切にし「共に良い鋳物を創る」事を目指しています。

「こんなこと聞いていいのかな?」「こんな製品作れるかな?」といったことでも、お気軽にご相談ください。