鋳造(ちゅうぞう)とは、金属を融点より高い温度で溶かして、作りたいものと同じ形状の空洞を持つ型(鋳型)に流しこみ冷やし固める加工法です。

高温で金属を溶かすことを、溶解(ようかい)、固体状態に固まることを凝固(ぎょうこ)、溶けた金属のことを溶湯(ようとう)といいます。

この記事では、鋳造全般とアルミ鋳造法の基礎知識からメリット・デメリットを解説しています。

鋳造やアルミ鋳造での、製品の製作をご検討の際に役立つ記事になっています。

※この記事は2024/05/18に修正・更新しました。

鋳造の歴史

人類が金属を使い始めて1万年近く経つと言われていますが、鋳造はメソポタミア文明(紀元前4,000年頃)で始まったと言われ、当初は銅合金(青銅)で装飾品や武器などが鋳造されました。

その後、紀元前7世紀頃の中国で鉄の鋳造が製造され、日本では紀元前1世紀~1世紀ごろに鋳造が始まったとされています。18世紀の産業革命を経て、19世紀になってアルミニウムやマグネシウムなどの軽合金が発明されると、自動車や飛行機など多岐にわたり私たちの生活に利用されるようになりました。

鋳造法のメリット

- 形状の自由度 鋳造の最大の特徴は、溶融金属を用いた加工法。切削などの他の加工法に比べ、形状の自由度が高く様々な形に対応できます。

- 大きさの自由度 アクセサリーや機械内部部品のような小型の鋳物から、大仏のような大型鋳物が生産できます。

- 材料の自由度 アルミニウム合金、銅合金、すず、金、鋳鉄、鋳鋼など、溶かすことができればほとんどの金属・合金が鋳造可能です。

- 生産数の自由度 鋳造法の種類により、1個から数百万個、数千万個それ以上も製品を鋳造することができます。

- 優れたリサイクル性 鋳物の廃品は溶解して再び鋳造することができます。原料にもスクラップなどを使用することができます。

鋳造法のデメリット

- 未充填の発生 鋳型内を流動中に溶湯の温度が低下して充填し切れず充填不足(未充填)を発生することがあります。(穴が空いてしまう)

- ひけ巣の発生 溶湯が鋳型内で凝固する際に、体積が減少(凝固収縮)し、鋳物内部に空洞(ひけ巣)が発生することがあります。

- ひずみの発生 凝固後から室温まで冷却される間に、金属の熱収縮によって寸法が変化します。また、冷却が均一に行われないと熱応力によって製品形状に変形が生じることがあります。

当社では、上記のような鋳造法のデメリットに対して、方案・予防策を徹底しております。

また、鋳造設備はもちろん、万全の検査体制で未充填・ひけ巣・ひずみのリスクを解消いたします。安心してご相談ください。

当社の鋳造設備はこちら

鋳造法の種類と特徴

砂型鋳造法

砂型鋳造は上下2個また数個の型枠(鋳枠)を使い、その枠を用いて型込めし、これを組み合わせて鋳型を作ります。砂型の種類には、生砂型・自硬性鋳型・ガス硬化性鋳型・熱硬化性鋳型があります。この型に溶解した金属を流し込み、冷やし固めて鋳物を作る方法です。

砂型鋳造法のメリット

- 多品種・少量生産に向いている

- 形状の自由度があり、複雑な形状や大型鋳造物が成型ができる

- 初期投資(型費用)が安い

- 試作期間が短時間で、短納期に対応しやすい

砂型鋳造法のデメリット

- 寸法制度が弱い

- 鋳肌面が粗い

- 大量生産には適さない

- 冷却速度が遅いため、組織が粗大で機械的性質に劣る

当社では砂型鋳造の利点を生かしつつ、そのデメリットにも徹底した方案で対策をしております。

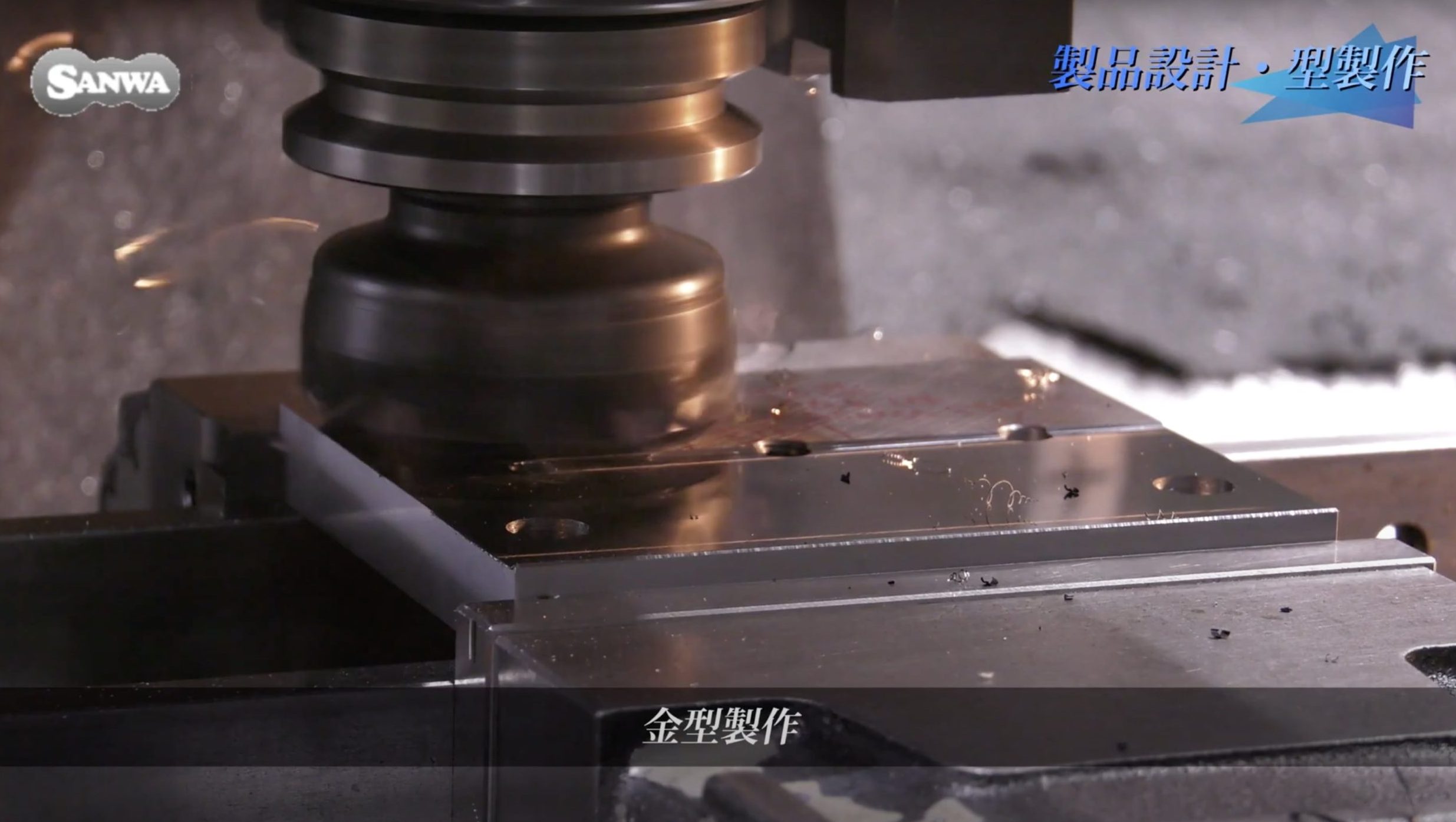

金型鋳造法

金型鋳造は、金属製の鋳型を作り(金型)その空洞部分(製品になる部分)に流し込んで鋳物を作る方法です。

金型鋳造のメリット

- 小ロットの製品よりも中量生産以上に向いている

- 砂型鋳造に比べ、冷却速度が早く組織が緻密で機械的性質に優れた鋳物を製造できる

- 鋳肌面が綺麗で寸法制度も良い

金型鋳造のデメリット

- 初期投資(型費用が高い)

- 試作期間が砂型より長い

- 複雑で大型の鋳造品制作には不向き

- 5㎜以下の薄肉品には不向き

当社では金型鋳造の利点を生かしつつ、そのデメリットにも徹底した方案で対策をしております。

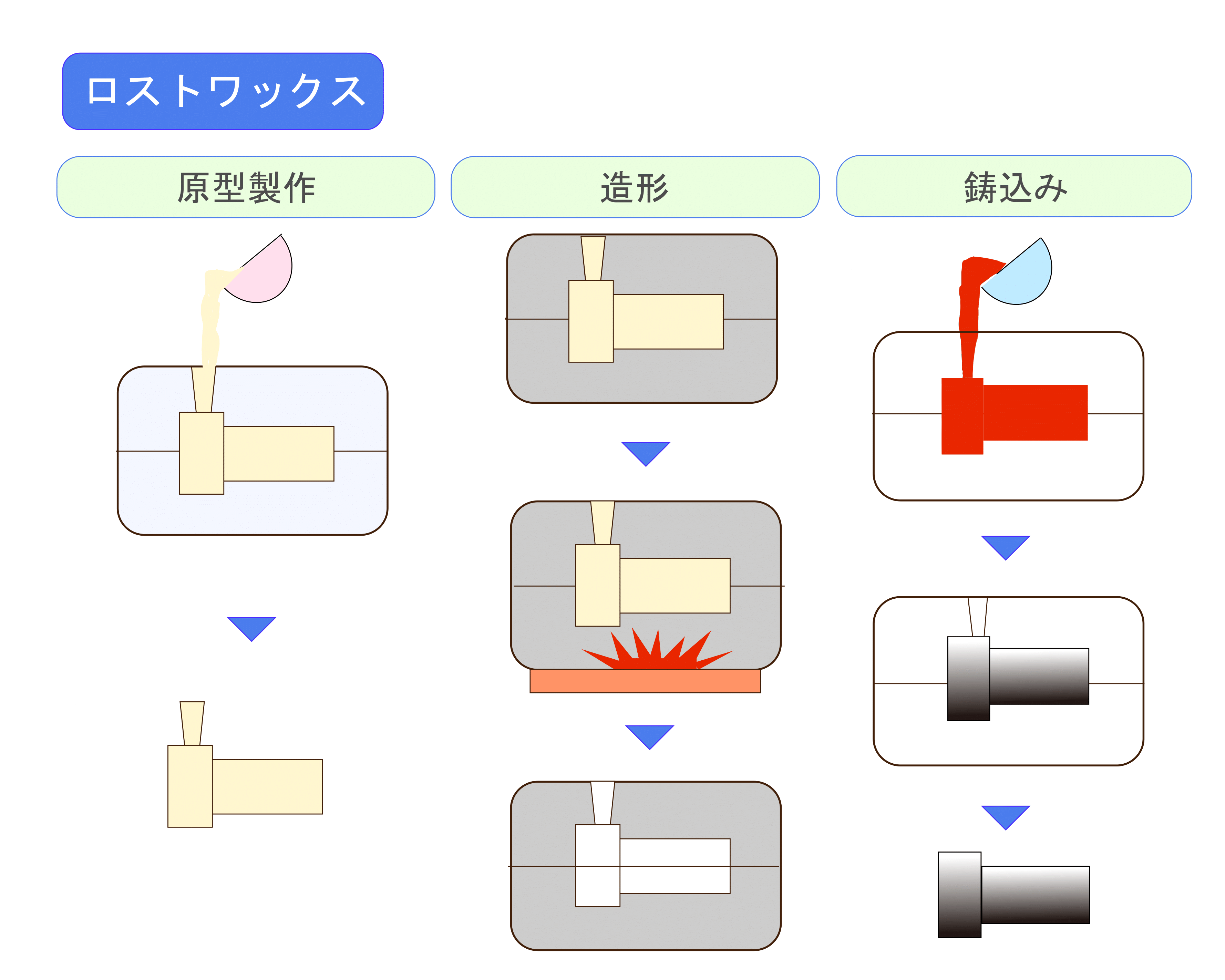

ロストワックス法(精密鋳造法)

ロストワックス法は、模型をワックス(蝋:ろう)やポリスレン樹脂などで作ります。これをワックス模型(パターン)と言い、セラミックスの粉をコーティングしたら、鋳型を加熱してワックスを溶かし出します。ワックスを除去した鋳型に溶湯を流し込み鋳物を作る方法です。

ロストワックスのメリット

- ほとんど全ての材質に適用

- 自由な庵の設計が可能

- 耐火物の量が少なく模型が軽量

- 装置化、自動化が容易

- 鋳型が薄く、凝固冷却が均一

ロストワックスのデメリット

- 鋳型の強度が弱い

- 大型の鋳物には向かない

- 歩留りが悪い

※歩留りあるいは歩止まり(ぶどまり)とは、製造など生産全般において、「原料(素材)の投入量から期待される生産量に対して、実際に得られた製品生産数(量)比率」のことである。 また、歩留り率(ぶどまりりつ)は、歩留りの具体的比率を意味し、生産性や効率性の優劣を量るひとつの目安となる。引用:Wikipedia

アルミ鋳造に使われるアルミニウム合金の種類・特性はこちらの記事を参考にしてください。

当社では、それぞれの鋳造法の特徴を熟知し、お客様の希望に対して最適な鋳造法をご提案させていただきます。

その為に、お客様から情報をご提供いただくのヒアリングを大切にしています。

「こんなこと聞いていいのかな?」「こんな製品作れるかな?」といったことでも、どうぞお気軽にご相談ください。